|

|

磁粉探伤是利用工件缺陷处漏磁场与磁粉之间的相互作用。它利用钢铁产品表面缺陷和近表面缺陷(如裂纹、夹渣、发纹等)之间的磁导率差和钢的磁导率差。磁化后,这些材料不连续处的磁场会发生畸变,导致漏磁部分工件表面产生漏磁场,从而吸引磁粉形成缺陷。在适当的光照条件下,可以观察和解释缺陷的位置和形状,实现磁粉探伤。 在工业生产中,为了保证工件在经过各种加工工序(如焊接、金属热处理、磨削等)后,表面不产生有害缺陷,可以将磁粉检测作为最终产品检验。也可用于检查半成品和原材料,如棒材、坯料、锻件、铸件等,以发现存在的表面缺陷。铁路、航空、冶炼、化工、电厂、各机械厂等运输部门,在设备定期检修时,经常采用磁粉探伤检测重要钢件的疲劳裂纹等缺陷。以防止在继续使用设备时发生灾难性事故。 磁粉检测原理 磁粉检测(mpt)是一种通过在缺陷附近的漏磁场中积累磁粉来检测铁磁材料表面或表面附近缺陷的无损检测方法。钢铁等磁性材料制成的工件被磁化,利用缺陷处吸附磁粉的漏磁能量特性,根据磁粉的分布情况,给出了被检测物体表面缺陷和近表面缺陷的检测方法。这种方法的特点是简单直观。 磁粉探伤类型: 1。根据工件磁化方向的不同,可分为周向磁化法、纵向磁化法、复合磁化法和旋转磁化法。 2。根据磁化电流的不同,可分为直流磁化法、半波直流磁化法和交流磁化法。 3。根据探伤用磁粉的不同制备方法,可分为干磁粉法和湿磁粉法。 4。根据在工件上施加磁粉的时间不同,可分为连续法和剩磁法。 磁粉探伤的特点 磁粉检测的优点是:对钢铁材料或工件表面裂纹等缺陷的检测非常有效;设备和操作相对简单;检测速度快。大型设备、工件现场检验方便,检验成本低。缺点是只适用于铁磁材料,只能显示缺陷的长度和形状,但很难确定缺陷的深度,有些影响剩磁的工件需要经过磁粉检测后退磁清洗。

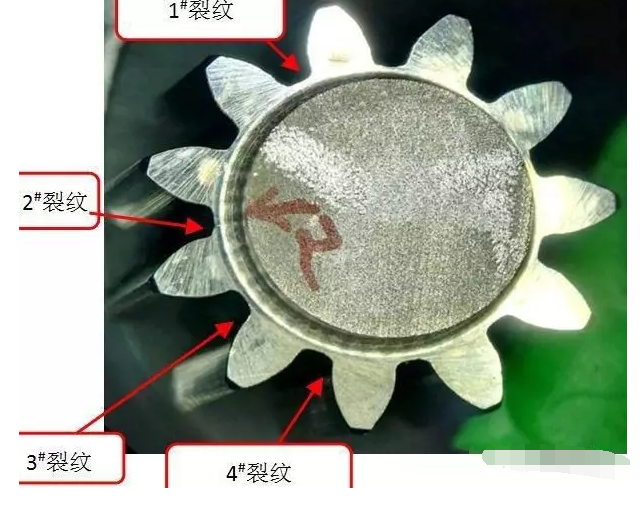

磁粉探伤灵敏度高,操作方便。但在铸态中找不到零件和导磁性差的材料(如奥氏体钢),也找不到铸件内部的深层缺陷。铸件和钢铁材料的表面应光滑和抛光。 磁粉探伤应用实例 对113根齿轮轴进行了磁粉探伤。结果发现,四个部位的牙面牙根部有亮点。齿轮轴材料为12Cr2Ni4A,表面碳氮共渗。底层深度大于0.2mm,表面硬度大于60hrc,芯部硬度32-42hrc。 肉眼未见异常。对缺陷零件进行荧光磁粉探伤。牙根局部可见细小荧光磁粉显示。缺陷位置相同,形态相似。如图所示,其它表面未发现磁痕。 结果表明,齿轮轴端面有4条根部裂纹,裂纹数量为1~4条。裂缝具体位置如下图所示: 显微观察1裂纹的径向长度为0.358mm,轴向长度为1.295mm,2 Cr的径向长度为0.358mm。 |